센터링툴 & 리머

초경리머의 추천 절삭 조건

초경리머의 추천 절삭 조건

| 피삭재 | 직경(mm) | 절삭조건 | ||

|---|---|---|---|---|

| 재질 | 인장강도 (Kg/mm2) / 경도(HB) |

V (m/min) | f (mm/rev) | |

| 탄소강 합금강 |

~ 100 | ~10 10~25 25~40 |

8 ~ 12 | 0.15 ~ 0.25 0.20 ~ 0.40 0.30 ~ 0.50 |

| 100 ~ 140 | ~10 10~25 25~40 |

6 ~ 10 | 0.12 ~ 0.20 0.15 ~ 0.30 0.20 ~ 0.40 |

|

| 주 강 | 40 ~ 50 | ~10 10~25 25~40 |

8 ~ 12 | 0.15 ~ 0.25 0.20 ~ 0.40 0.30 ~ 0.50 |

| 50 ~ 70 | ~10 10~25 25~40 |

6 ~ 10 | 0.12 ~ 0.20 0.15 ~ 0.30 0.20 ~ 0.40 |

|

| 주 철 | ~ 200 | ~10 10~25 25~40 |

8 ~ 15 | 0.20 ~ 0.30 0.30 ~ 0.50 0.40 ~ 0.70 |

| 200 ~ | ~10 10~25 25~40 |

6 ~ 12 | 0.15 ~ 0.25 0.20 ~ 0.40 0.30 ~ 0.50 |

|

| 알루미늄합금 | ~10 | 15 ~ 25 | 0.20 ~ 0.30 0.30 ~ 0.50 0.40 ~ 0.70 |

|

| 10~25 25~40 |

20 ~30 | |||

가공계산식

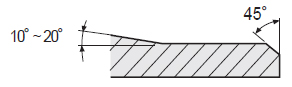

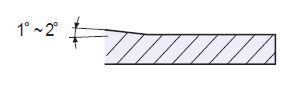

주요 부위 각도의 역할

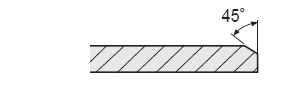

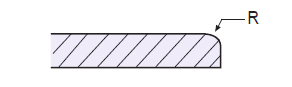

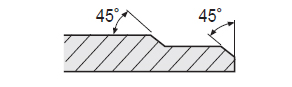

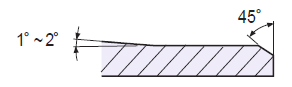

| 형태 | 특징 |

|---|---|

|

날카로운 날끝 각에서 이송이 걸리면 가공면에 자국이 생긴다. |

|

안내 엣지에 R을 준 것으로 가공면은 좋지만 R의 가공면이 어렵고, 반대로 가공면을 나쁘게 하는 수도 있다. |

|

2중날 형상이라고 하며, 칩이 2단으로 생성되어 양호한 결과를 얻을 수 있지만 재연삭이 곤란하다. |

|

절삭날형 2단째 안내부의 1~2。는 절삭날이 길므로 수명이 제한된다. 정삭용에서 좋은 효과을 얻을 수 있다. |

|

2단째 안내부가 10~20。로 가공날의 길이가 비교적 짧고, 이용거리가 길어 경제적이다. |

|

정삭용으로 사용되며, 핸드 리머에 적용되고 있다. |

비틀림각의 영향

비틀림각의 영향

| 비틀림 방향 | 특징 |

|---|---|

| 직선각(비틀림 각 0°) |

|

| 우 비틀림 날 |

|

| 좌 비틀림 날 |

|

리밍 가공시 문제점과 대책

리밍 가공시 문제점과 대책

| 문제점 | 방안 | 대책 |

|---|---|---|

| 구멍의 확대 | 버니싱(Burnishing) 효과를 크게 한다. |

|

| 구성인선(Built-up edge) 발생을 억제한다. |

|

|

| 절삭력의 불균형을 줄인다. |

|

|

| 구멍의 축소 | 피니시(Finish) 효과를 줄인다. |

|

| 진원도 불량 | 채터링(Chattering)을 줄인다. |

|

| 가공면 조도 불량 | 버니싱(Burnishing)을 크게 한다. |

|

| 융착을 없앤다. |

|

|

| 채터링(Chattering)을 없앤다. |

|

|

| 칩(Chip)의 간섭을 제거 한다. |

|